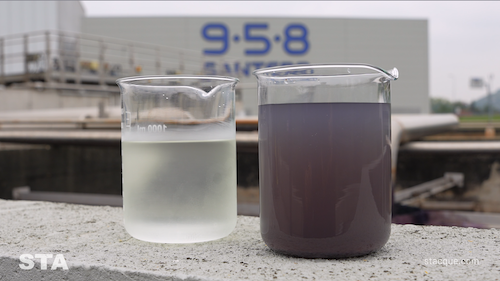

La pasta oggi, a differenza del secolo scorso, ha acquisito delle caratteristiche che la rendono facilmente commercializzabile: è un alimento stabile, omogeneo, economico e non deperibile se ben conservato.

Negli ultimi decenni l’industria della pasta si è concentrata principalmente sull’ottimizzazione della struttura e della porosità del prodotto finale (responsabili della resistenza meccanica) oltre a durata, consistenza in cottura e minimizzazione dei tempi di processo.

Per questo temperatura, umidità e tempo durante le complesse fasi di pre-essiccazione, essiccazione e stabilizzazione sono parametri a cui è affidata la massima vigilanza. Fatta salva la bontà delle materie prime, è in queste fasi infatti che si potrebbe compromettere il valore commerciale del prodotto.

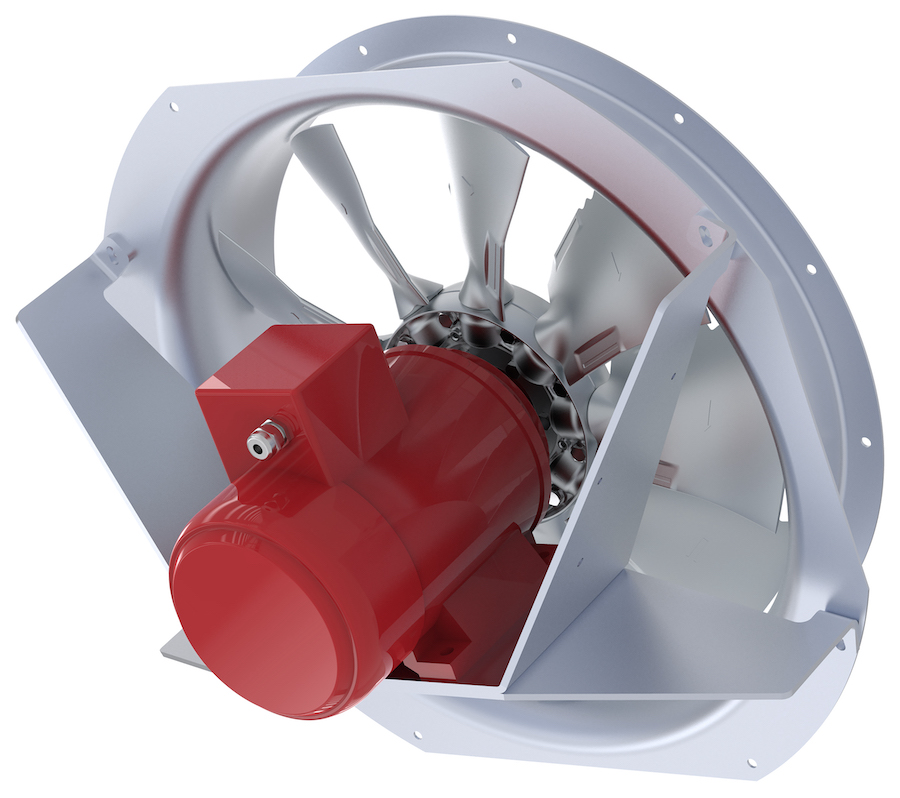

Il controllo del movimento dell'aria lungo le 3 fasi menzionate fa la differenza: dalla sua uniformità ed efficace distribuzione dipendono i tempi del processo produttivo, i costi operativi e la durata del prodotto finito. Si può dire che la redditività del mercato della sofisticata e moderna industria della pasta è decisamente condizionata dai ventilatori utilizzati in queste fasi.

Lo prova un recente intervento di retrofit che è stato eseguito in Italia su una linea “pasta corta” di uno dei maggiori produttori mondiali di pasta. Ziehl-Abegg, costruttore di sistemi di controllo del clima per le più svariate applicazioni, ha fornito 150 ventilatori per essiccazione “Maxvent” e ha fatto conseguire al committente un rilevante risultato economico: 1ʹ100ʹ000kWh risparmiati nel primo anno di funzionamento pari al risparmio in bolletta di ~165.000 € con una riduzione di potenza elettrica assorbita del 44%.

La buona tecnica di ventilazione non solo si integra perfettamente con il vasto know-how dell’industria alimentare, ma abbraccia fattivamente l’obiettivo di ridurne i consumi energetici.