La IV gamma identifica frutta o verdura lavata, tagliata, sbucciata e confezionata, in modo da essere immediatamente utilizzabile da parte del consumatore. Questi prodotti sono sempre più richiesti dai consumatori in quanto freschi, privi di additivi e caratterizzati da alta convenience.

L’attenta selezione della materia prima, la disinfezione superficiale, che viene spesso effettuata in acqua clorata e utilizzando agenti antibrowning e il mantenimento della catena del freddo sono gli interventi più comunemente applicati al fine di preservare il più a lungo possibile la sicurezza e gli attributi di qualità del prodotto. Tuttavia, la shelf life dei vegetali di IV gamma è limitata a pochi giorni, a causa dell’attività di enzimi e microrganismi. Per queste ragioni, crescente attenzione è stata dedicata allo sviluppo di strategie aggiuntive rispetto a quelle normalmente applicate. Tra queste, figurano il confezionamento in atmosfera protettiva (Marrero & Kader, 2006), il rivestimento con coating edibili (Azarakhsh et al., 2012) e l’applicazione di trattamenti con luce UV-C (Alothman et al., 2009).

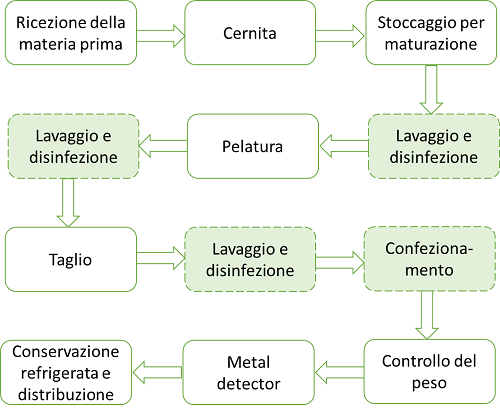

Figura 1. Schema delle operazioni unitarie in una tipica lavorazione di vegetali di IV gamma. Le operazioni unitarie rappresentate in caselle tratteggiate identificano le fasi del processo in cui è possibile applicare un trattamento con luce UV

Il trattamento con luce UV-C

L’applicazione di trattamenti UV-C agli alimenti è approvata dalla Food and Drug Administration (U.S. FDA, 2000) e non richiede autorizzazione ai sensi della normativa CE sui nuovi alimenti (EC/258/97). Tale tecnologia si basa sull’irraggiamento dei prodotti con radiazioni dello spettro elettromagnetico nell’intervallo da 200 a 280 nm, e, più nello specifico, attorno ai 254 nm. A tali lunghezze d’onda, infatti, la luce UV-C è in grado di danneggiare il DNA delle cellule microbiche con formazione di dimeri di pirimidina che, se non ripristinati, portano a mutazioni e morte cellulare (Sastry et al., 2000).

L’intensità della radiazione UV-C è espressa come irradianza (I, W/m2), che esprime l’intensità della radiazione (P, W) su una data superficie (S, m2) (eq. 1).

I = P / S (eq. 1)

L’irradianza è facilmente modulabile cambiando la distanza tra la lampada e la superficie del prodotto ed è misurabile utilizzando un radiometro UV. I trattamenti sono generalmente confrontati considerando la loro dose di luce o fluenza (F, J/m2) che è funzione sia dell’intensità della radiazione (I) che del tempo di esposizione (t, s) (eq. 2) (Bintsis et al., 2000).

F = I x t (eq. 2)

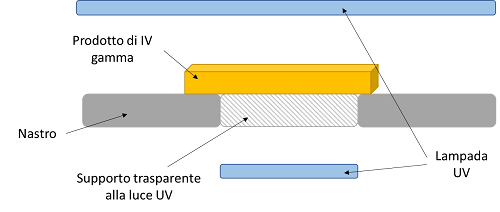

Il trattamento con luce UV-C è stato proposto per decontaminare la superficie di vari alimenti, tra cui carne cruda, uova con guscio, prodotti da forno e vegetali di IV gamma. Durante il trattamento, deve essere garantita un’illuminazione accurata dell’intera superficie del prodotto, poiché l’effetto germicida della luce UV-C è significativamente compromesso nelle zone ombreggiate. Per questo motivo i prodotti devono essere trattati individualmente per evitare effetti di ombreggiatura reciproca. A tale scopo, l’impianto deve anche essere opportunamente progettato prevedendo, per esempio, supporti trasparenti alle radiazioni come suggerito nella Figura 2.

Figura 2. Esempio di impianto a nastro per la decontaminazione superficiale con luce UV-C di vegetali di IV gamma

Inoltre, il trattamento viene generalmente applicato su alimenti non confezionati, al fine di evitare l’effetto di screening del materiale di confezionamento, che può assorbire e/o riflettere parte della radiazione, diminuendo così l’efficacia di decontaminazione (Fonseca & Rushing, 2006). Tuttavia, quest’ultima può essere annullata dall’elevato rischio di una ri-contaminazione post-trattamento. Per ridurre tale rischio, è possibile ricorrere alla decontaminazione di prodotti già confezionati in materiali plastici adeguati, caratterizzati da una buona trasparenza alla luce UV-C. Sulla base di queste considerazioni, nel processo produttivo di vegetali di IV gamma, il trattamento UV-C potrebbe essere applicato sia contestualmente alle operazioni di disinfezione, che dopo il confezionamento (Figura 1).

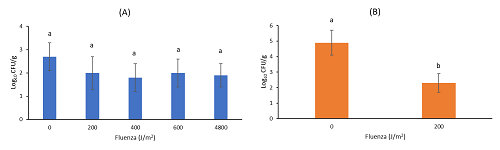

L’efficacia decontaminante del trattamento UV-C dipende inoltre dalla morfologia della superficie. Infatti, le zone d’ombra sono molto frequenti nei casi in cui la superficie del prodotto è irregolare (Gardner & Shama, 2000; Raybaudi-Massilia et al., 2009). A titolo d’esempio, la Figura 3 riporta alcuni dati sull’efficacia decontaminante della luce UV-C applicata a stick di ananas di IV gamma, caratterizzato da una superficie ruvida e irregolare.

Figura 3. Carica di cellule di lievito in stick di ananas di IV gamma sottoposto a trattamento UV-C a fluenza crescente (A); carica dopo 7 giorni di conservazione refrigerata di ananas di IV gamma sottoposto a fluenza di 0 o 200 J/m2 (B). Modificato da Manzocco et al. (2016). a,b Lettere diverse, indicano medie significativamente diverse (p<0.05)

Immediatamente dopo il trattamento (Figura 3A) non è stata osservata alcuna azione decontaminante, probabilmente per effetto della peculiare struttura del frutto. Tuttavia, anche solo il trattamento condotto alla minima fluenza (200 J/m2) ha esercitato un significativo effetto inibitorio sulla crescita delle cellule di lievito nell’arco della successiva settimana di conservazione refrigerata (Figura 3B). L’effetto della luce UV-C si manifesta quindi attraverso l’induzione di un intenso stress nelle cellule di lievito, che ne rallenta il successivo sviluppo. Negli stick di ananas trattati a 200 J/m2 non sono stati inoltre osservati fenomeni di imbrunimento, né variazioni del profilo aromatico, che sono stati invece riportati in altri vegetali sottoposti a trattamenti UV-C più intensi (Gómez et al., 2010; Lamikanra & Richard, 2004). La scelta dell’intensità di fluenza applicata è quindi un parametro chiave per limitare la comparsa di indesiderate modificazioni delle caratteristiche sensoriali del prodotto (Manzocco et al., 2016).

Conclusioni

La luce UV-C può essere efficacemente utilizzata per prolungare la shelf life dei vegetali di IV gamma, anche caratterizzati da superfici irregolari, come l’ananas. Il trattamento va opportunamente modulato optando per l’applicazione di fluenze basse, che possono consentire una sostanziale diminuzione della crescita microbica durante la conservazione del prodotto, senza modificarne le caratteristiche sensoriali. A tal fine è necessario sviluppare attrezzature dedicate che consentano di irradiare in modo efficace l’intera superficie del prodotto.

Stella Plazzotta, Alberto Saitta, Lara Manzocco

Bibliografia

Alothman, M., Bhat, R., & Karim, A. A. (2009). UV radiation-induced changes of antioxidant capacity of fresh-cut tropical fruits. Innovative Food Science and Emerging Technologies, 10, 512-516

Azarakhsh, N., Osman, A., Ghazali, H. M., Tan, C. P., & Mohd Adzahan, N. (2012). Optimization of alginate and gellan-based edible coating formulations for fresh-cut pineapples. International Food Research Journal, 19, 279-285

Bintsis, T., Litopoulou-Tzanetaki, E., & Robinson, R. K. (2000). Existing and potential applications of ultraviolet light in food industry: A critical review. Journal of the Science of Food and Agriculture, 80, 637-645

Fonseca, J. M., & Rushing, J. W. (2006). Effect of Ultraviolet-C light on quality and microbial population of fresh-cut watermelon. Postharvest Biology and Technology, 40, 256-261

Gardner, D. W. M., & Shama, G. (2000). Modelling UV-induced inactivation of microorganisms on surfaces. Journal of Food Protection, 63, 63-70

Gómez, P. L., Alzamora, S. M., Castro, M. a., & Salvatori, D. M. (2010). Effect of Ultraviolet-C light dose on quality of cut-apple: microorganism, colour and compression behaviour. Journal of Food Engineering, 98, 60-70

Lamikanra, O., & Richard, O. A. (2004). Storage and ultraviolet-induced tissue stress effects on fresh-cut pineapple. Journal of the Science of Food and Agriculture, 84, 1812-1816

Manzocco, L., Plazzotta, S., Maifreni, M., Calligaris, S., Anese, M., & Nicoli, M. C. (2016). Impact of UV-C light on storage quality of fresh-cut pineapple in two different packages. LWT–Food Science and Technology, 65, 1138-1143

Marrero, A., & Kader, A. A. (2006). Optimal temperature and modified atmosphere for keeping quality of fresh-cut pineapples. Postharvest Biology and Technology, 39,1639-168

Raybaudi-Massilia, R. M., Mosqueda-Melgar, J., Soliva-Fortuny, R., & Martín- Belloso, O. (2009). Control of pathogenic and spoilage microorganisms in fresh-cut fruits and fruit juices by traditional and alternative natural antimicrobials. Comprehensive Reviews in Food Science and Food Safety, 8, 157-180

Regulation EC No 258/97 of the European parliament and of the Council of 27 January 1991 concerning novel foods and novel food ingredients

Sastry, S. K., Datta, A. K., & Worobo, R. W. (2000). Ultraviolet light. Journal of Food Science, 65, 90-92

S. Food and Drug Administration. (2000). 21 CFR Part 179. Irradiation in the production, processing and handling of food. Federal Register, 65: 71056-71058