Perseguire la qualità e la shelf-life di un qualsiasi prodotto alimentare vuol dire considerare tutti i parametri che concorrono al raggiungimento della massima sicurezza e genuinità. In tutti questi step l’igiene e le procedure di sanificazione sono fondamentali per raggiungere la qualità che si ricerca.

L’igiene è il mezzo per prevenire problematiche di sicurezza alimentare. Igiene vuol dire pulizia e disinfezione, ma anche manutenzione e rimozione delle contaminazioni, le quali possono essere di diversa natura: biologiche, chimiche e fisiche. La sanificazione è un prodotto cardine all’interno dei protocolli di autocontrollo, come sancito dai regolamenti nazionali e comunitari e indicato nel Pacchetto Igiene del regolamento CEE 852/2004 sulla gestione dell’industria alimentare. È stabilito che l’OSA (Operatore della Sicurezza Alimentare): “[...] è obbligato a tenere puliti tutti gli impianti utilizzati e ove necessario, dopo la pulizia, a disinfettarli in modo adeguato”.

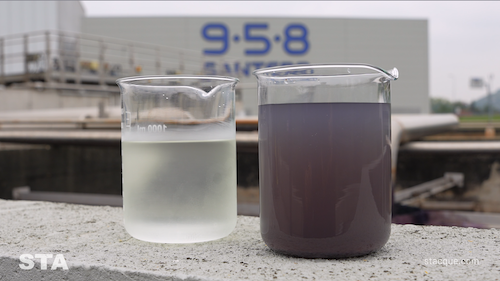

La sanificazione “prevede tutti questi trattamenti di natura fisica e chimica effettuati affinché una superficie/utensile risulti pulita: fisicamente (ovvero prima di sporco visibile), chimicamente (ovvero priva di residui di sostanze utilizzate nel trattamento), biologicamente (ovvero che il numero e il tipo di microrganismi inizialmente presenti siano ridotti a un livello accettabile)”. I passaggi fondamentali per l’ottenimento di un’efficace sanificazione sono due: una prima fase di detersione (ovvero la rimozione fisica dello sporco) e una successiva fase di disinfezione (ovvero la rimozione o la riduzione a un livello accettabile dei microrganismi patogeni e saprofiti potenzialmente alteranti.

Tecniche operative della sanificazione

La sanificazione nell’industria alimentare può essere gestita con differenti tecniche a seconda del tipo di produzione e di impiantistica. A partire dalle procedure più semplici, quelle manuali (spesso più a rischio per la non completa standardizzabilità), passando per quelle a pressione, per mezzo di prodotti schiumogeni per la sanificazione di ampie superfici, fino a quelle completamente automatizzabili (CIP-clean in place, tunnel di lavaggio, COP-clean out of place), in cui tutti i parametri di cui in precedenza abbiamo parlato possono essere controllati e standardizzati. In un sistema di sanificazione CIP (clean in place) specifico per impianti alimentari che prevedono serbatoi e tubazioni difficili da raggiungere, per esempio, sarà necessario ottimizzare la velocità del liquido (detergente o sanificante a seconda della fase) per esercitare una turbolenza adeguata allo sviluppo di una forza meccanica in grado di rimuovere lo sporco o i residui; la portata del liquido stesso sarà mantenuta sotto controllo per generare un’efficace pressione di impatto; la temperatura sarà adeguata alla fasi di detergenza/disinfezione in base anche al prodotto utilizzato, così come per la conducibilità della soluzione, specialmente se si sta parlando della fase di disinfezione in cui è necessario garantirne l’efficacia e valutarne il recupero o lo scarico.