Se l’obiettivo primario di tutte le apparecchiature e impianti di produzione alimentare è quello di garantire la funzione tecnologica per cui sono stati pensati, è anche vero che alcuni requisiti della macchina potrebbero sfavorire questo obiettivo. In particolare quei requisiti di progettazione e costruzione che assicurano la qualità igienica dei prodotti e la sicurezza alimentare e che passano sotto il nome di “Hygienic Design”.

Qualsiasi compromesso al ribasso, rispetto all’obiettivo igienico, non è tuttavia ammissibile. Progettisti di impianti alimentari possono ricavare dai principi del disegno igienico indicazioni importanti per la gestione sicura dei processi. Anche gli utilizzatori delle macchine, ai quali sono demandati l’acquisto e l’adeguata manutenzione della macchina, possono migliorare l’efficienza dei processi sapendo riconoscere i criteri di progettazione igienica in un impianto, ottemperando in questo modo anche agli obblighi della normativa cogente sulla sicurezza alimentare.

La pulizia degli impianti aperti

Durante il seminario dedicato all’hygienic design, che si è tenuto lo scorso 25 ottobre in occasione di Cibus Tec (24-26 ottobre 2023, Parma), Giampaolo Betta, Presidente della Sezione Italiana EHEDG (European Hygienic Engineering and Design Group), l’organismo mondiale che sviluppa linee guida pratiche di progettazione igienica degli impianti, ha trattato il tema del lavaggio con soluzioni acquose degli impianti aperti.

“La revisione o una rivalutazione dei testi di tutte le linee guida di EHEDG avvengono solitamente ogni 5 anni a fronte di un’esigenza reale”, ha detto Betta a margine dell’incontro. “Mentre per il settore degli impianti chiusi non si prevedono a breve ulteriori novità, per gli impianti aperti abbiamo evidenziato alcune aree di intervento”. Betta si è concentrato sulla linea guida Hygienic design of equipment for open processing di EHEDG (Doc. 13, 2004) e la sua revisione prevista per i primi mesi del 2024. Il fatto che, per gli impianti aperti, non esista un definito sistema di pulizia (a differenza di quelli chiusi) ha scoraggiato per lungo tempo lo sviluppo di standard di certificazione, per l’oggettiva difficoltà di definire modalità tecniche univoche. “C’è però la necessità di disporre di standard di progettazione in questo ambito perché i rischi per il consumatore sono molto elevati”. Stiamo parlando di impianti per prodotti freschi (a shelf life limitata, ready to eat, da catena del freddo) o stabili (a basso contenuto di acqua), per citarne alcuni. Il rischio di contaminazione dei prodotti alimentari, durante la lavorazione a cielo aperto, aumenta con la concentrazione di microrganismi nell’ambiente e la loro opportunità di crescere in apparecchiature mal progettate.

Linea guida n.13

La linea guida n. 13 attualmente in vigore fornisce criteri di progettazione minimi indipendentemente dalla valutazione del rischio e non fa riferimento a una tecnica di pulizia specifica; inoltre suggerisce pochi riferimenti di tipo quantitativo e, quindi, è difficilmente utilizzabile a scopo certificativo.

“La revisione 2023 a cui stanno lavorando gli esperti di EHEDG,” spiega Betta, “sarà una sorta di ‘riferimento quadro’: rispetterà l’obiettivo di dare requisiti minimi indipendenti dal rischio e dalle condizioni ambientali; si avvicinerà al concetto di ‘standard’ perché avrà elementi quantitativi; farà riferimento al lavaggio con acqua e non tratterà materiali specifici, per non creare sovrapposizioni con altri documenti in essere”. La struttura del documento si baserà sul tipo di pericolo (fisico, chimico e microbiologico) ed eviterà le ripetizioni di requisiti già presenti in altre linee guida (per esempio quella sui criteri di progettazione igienica, Doc. 8).

In relazione ai pericoli fisici e chimici la valutazione riguarderà gli aspetti di progettazione finalizzati sia alla prevenzione passiva sia a quella attiva. Nel primo caso, per evitare che il macchinario generi frammenti e corpi estranei, diventando una fonte di pericoli, si è fatto riferimento in particolare alla scelta dei materiali, alla conformazione geometrica corretta delle parti e si sono date all’utilizzatore anche indicazioni precise sui tempi di manutenzione e condizioni d’uso. Nel caso invece di protezione attiva, per evitare che si generino contaminazioni da materiali estranei nell’ambiente, sono stati valutati in particolare gli aspetti delle cross contaminazioni e tutta la problematica delle zone morte e delle aree chiuse: le zone sigillate in modo permanente (per esempio, le saldature), quelle monitorabili (che possono essere aperte, dove per esempio ha sede l’impianto elettrico) e quelle chiuse e che non si possono aprire (come per esempio i motori). In merito al requisito dell’accessibilità per le operazioni di pulizia e di ispezione, nel rivedere la linea guida, si è voluto dare una regola minima eventualmente integrabile in base al rischio (oppure derogabile quando, per particolari condizioni operative o dell’ambiente circostante, certi livelli precauzionali non siano necessari).

I parametri nella revisione

“Grazie all’esperienza di questi 20-30 anni abbiamo definito distanze minime quantitative in base agli ingombri”, ha spiegato Betta. Quali sono quindi i parametri inseriti nella revisione? Riguardano gli spazi in termini verticali, basati sulla minima distanza di accesso e la distanza orizzontale, calcolata in modo tale che, in fase di pulizia, l’angolo di incidenza dei getti di soluzione di lavaggio (spray cleaning) debba essere di almeno 45°. Un cenno lo merita proprio il metodo di prova che è stato sviluppato in parallelo a questa revisione, finalizzato alla valutazione della lavabilità degli impianti aperti destinati a lavaggio (Doc. 57). Si tratta di una linea guida, in pubblicazione nei primi mesi del 2024 in completa sinergia con il Doc.13. Questa, infatti, dettaglia i requisiti degli impianti aperti, mentre la linea guida n. 57 permette di valutare in modo sperimentale se la progettazione sia avvenuta secondo criteri igienici, permettendo anche di estendere i processi di certificazione a nuove tipologie di macchinari. “Altri requisiti approfonditi nella revisione del Doc. 13 sono il grado di smontaggio, che non deve essere considerato una “scorciatoia” per avere una progettazione meno igienica,” ha precisato Betta, “ma deve essere coerente e i singoli componenti devono essere pulibili; quindi la drenabilità, il fatto che ciascun oggetto possa avere almeno una modalità igienica di installazione e integrazione e infine, non meno trascurabile, la documentazione descrittiva sulle modalità di intervento sulla macchina, pulizia e manutenzione in particolare”.

“Grazie all’esperienza di questi 20-30 anni abbiamo definito distanze minime quantitative in base agli ingombri”, ha spiegato Betta. Quali sono quindi i parametri inseriti nella revisione? Riguardano gli spazi in termini verticali, basati sulla minima distanza di accesso e la distanza orizzontale, calcolata in modo tale che, in fase di pulizia, l’angolo di incidenza dei getti di soluzione di lavaggio (spray cleaning) debba essere di almeno 45°. Un cenno lo merita proprio il metodo di prova che è stato sviluppato in parallelo a questa revisione, finalizzato alla valutazione della lavabilità degli impianti aperti destinati a lavaggio (Doc. 57). Si tratta di una linea guida, in pubblicazione nei primi mesi del 2024 in completa sinergia con il Doc.13. Questa, infatti, dettaglia i requisiti degli impianti aperti, mentre la linea guida n. 57 permette di valutare in modo sperimentale se la progettazione sia avvenuta secondo criteri igienici, permettendo anche di estendere i processi di certificazione a nuove tipologie di macchinari. “Altri requisiti approfonditi nella revisione del Doc. 13 sono il grado di smontaggio, che non deve essere considerato una “scorciatoia” per avere una progettazione meno igienica,” ha precisato Betta, “ma deve essere coerente e i singoli componenti devono essere pulibili; quindi la drenabilità, il fatto che ciascun oggetto possa avere almeno una modalità igienica di installazione e integrazione e infine, non meno trascurabile, la documentazione descrittiva sulle modalità di intervento sulla macchina, pulizia e manutenzione in particolare”.

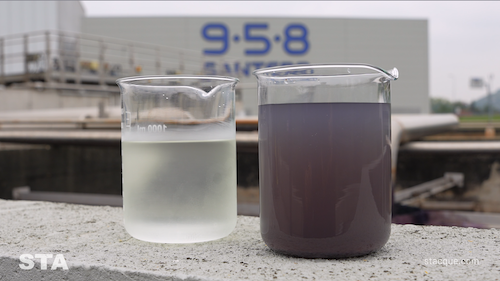

Il lavaggio con soluzione acquosa

Il motivo per cui EHEDG ha deciso di rivedere la linea guida sugli impianti aperti, scegliendo di lavorare specificamente sul lavaggio con soluzione acquosa, risponde a un criterio di massima sicurezza: “Perché è una tipologia di lavaggio che permette di eliminare la più ampia varietà di pericoli (fisico, chimico e microbiologico)”, ha precisato Betta. “Il testo precedente era poco focalizzato, mentre l’esigenza del lavaggio con soluzioni acquose risponde a necessità specifiche e particolarmente importanti per alcune aziende: dal miglior controllo degli allergeni, alla sicurezza microbiologica, ai principi di brand integrity (per esempio per l’osservanza di precetti religiosi), per fare qualche esempio”.

In sintesi, la linea guida n.13, dedicata a macchinari che devono essere lavati con acqua, presenta criteri generali che sono applicabili come prerequisito. Rappresenta una base che permette di sviluppare linee guida distinte per singola tipologia di macchinari, senza escludere eventuali eccezioni, in modo da avere nel giro di qualche anno un pacchetto di documenti che coprano una parte consistente di tutti i macchinari per le produzioni alimentari. Le indicazioni quantitative sono appunto una delle novità più importanti. Abbiamo cercato di porre dei limiti compatibili con le esigenze di certificazione. “Questa linea guida,” ha commentato infine Betta, “ha un duplice scopo. Uno è legato alle aziende alimentari e risponde all’esigenza di prevenire problemi di sicurezza alimentare e di qualità in modo sempre più efficace. Non solo. Rappresenta anche un valido riferimento per valutare l’adeguatezza di un macchinario, in fase di acquisto. L’altro è dedicato ai costruttori perché possano realizzare macchine migliori e dimostrarlo sul mercato tramite un processo di certificazione che entrerà in vigore dal 1 giugno 2024”.

Francesca De Vecchi

Tecnologa alimentare OTALL e divulgatrice scientifica